運用即時分析能力消除製造業廢棄物

小量、高度混合的分離性產品製造商需要在數小時,甚至數分鐘內轉換裝配線,以符合不同的生產需求。他們的裝配線可能要連續運行數天或數個班次,因此最微小的錯誤也足以使輸出報廢,進而降低收益。

將這樣的損失加上製造商歸類為業務成本的大量廢料與廢棄物,不難想像業界可透過改善效率,節省數以百萬的金錢。

因此,在近期的 McKinsey 全球調查中,有百分之 68 的高階主管表示他們的組織考慮將「數位製造」視為首要考量。從廠房到資料分析功能以及之間的一切也是如此,製造商正在投資全新技術,讓他們能提高廠房效率,並提升修復能力。

舉例來說,透過運用即時分析技術,廠房可最佳化他們的金屬噴霧程序,減少缺陷與重製產品的機會,將直通率由百分之 35 提高至百分之 96,並為企業每年節省 $50 萬美元。

另一個最佳化案例為薄膜製造產業,將廢料減少百分之 40,並提高百分之 47 的產量。這間企業透過在現有的工廠內部署即時分析功能,在 OpEx 方面獲利 $90 萬美元,並大幅提高其能力。

人工智慧使企業躍進至工業 4.0

為了實現這樣的營運進步,製造商需要能掌控廠房內從舊機器到最先進裝置所生產的所有資料。這不是簡單的工作,因為大部分工業設備並非設計來分享資料,以進行即時檢視與決策。

Honeywell Tridium 全球市場開發部門副總裁 Mike Luscombe 表示:「他們所需要的是一種能蒐集來自不同機器的資料,並進行標準化的方法。這能讓他們即時掌握製程與營運的精確狀況。」

專業開發者集合他們對工業製程、人工智慧、資料系統,以及 Time-Sensitive Networking (TSN) 的專業知識,將不同的製造資料轉換為單一的通用可量化格式。

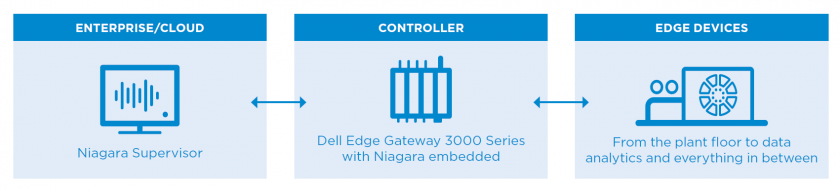

Honeywell Tridium 與 Dell 和 Intel® 合作,開發 Niagara4 i4.0 工廠最佳化解決方案,以達成此目標。此系統包含完整的硬體與軟體堆疊,經過專門設計,可耐受工業環境的嚴苛條件。該解決方案整合了 Niagara Framewor,這是在強固型的 Dell Edge Gateway 上執行的開放技術平台,如圖 1 所示。

「系統會透過安裝於各種舊機器上的感應器,收集其所產生的邊緣資料。隨後,在將相關資訊上傳至雲端之前,軟體會標準化這些資料。」Luscombe 這麼說: 「這讓製造商獲得前所未見的營運深入見解。」

此軟體也可提供自動修復能力,有助於在出現問題時盡快修正。例如,在廠房內,機器操作人員可在儀表板上檢視即時資料,並立刻判斷設定是否確實符合,並確保容錯範圍符合規格。管理員亦可查看整體生產資料,以瞭解是否超前或落後於計畫,並視需要採取動作以保持進展。

運用分析功能增加產量

Luscombe 解釋其中一家航空製造業的客戶如何設法增加其碳纖維製程的產量,其中運用熱壓爐來生產飛機煞車元件。「當開始使用 Niagara 解決方案後,此公司快速發現他們與本地公用事業的天然瓦斯供應的組成缺乏一致性。這使製造商幾乎不可能維持熱壓爐的合適條件。這便是產量極低的原因。」

在瞭解此關於瓦斯供應的單純事實之後,大幅開闊了他們的管理角度,讓他們能根據不同的燃料品質,自動調整製程與配方。此發現結果,讓他們的產量提高了百分之 89,並在 OpEx 方面節省了 $250 萬美元,並避免了超過 $200 萬美元的 CapEx 支出。

邊緣技術的先驅

「我們在全球各地部署了將近 80 萬個 Niagara 實例,」Luscombe 說: 「在邊緣資料處理普及之前,我們便已經在為邊緣類型的應用開發軟體。隨著工業物聯網技術的演進,加上處理能力變得更加快速,我們可運用我們的專業知識,以及有關資料對於新領域之相關性和可行動性的瞭解。」

Niagara 解決方案為製造商提供可追蹤與顯示 KPI 的能力,例如整體設備效率 (Overall Equipment Effectiveness, OEE)、滾動通過產出率 (Rolled Throughput Yield, RTY),以及不良品質成本 (Cost of Poor Quality, COPQ) 等。此外,此解決方案亦可透過視覺化工具與智慧數位化格式,協助最佳化工作流程。公司亦可運用此解決方案的功能,處理即時與歷史趨勢資料,讓其精確執行一系列的工作,包括偵測缺陷、追蹤零件,以及管理配方等。

而因為對雲端診斷解決方案來說,資料收集是極為重要的部份,Niagara 在網路安全性方面亦符合業界的最佳實務。包括支援高強度雜湊密碼、用於安全通訊的 TLS v1.2,以及用於驗證的認證管理工具等功能。

Niagara 亦使用開放式的邊緣至雲端連線,以提供多種用途,包括感應器、可程式化邏輯控制器、機器,以及 ERP 系統等。同時也提供嵌入式邊緣分析功能與開放應用程式環境,可協助機器操作者與工廠管理員獲得可採取行動的深入見解,進而提高效率。

運用即時分析獲得大幅的 4.0 強化

小量、高度混合的分離性產品製造產業往往具有快速的短生產運作時間,如果沒有快速修正錯誤,便可能導致缺陷加劇。透過收集與標準化來自多種設備與機器的資料,製造商終於能即時瞭解廠房內的程序與營運情況,並可快速採取修復行動。

「製造商在舊設備上執行邊緣分析時,」Luscombe 說:「他們便可善加利用提高效率並降低製造成本的新機會,並轉變為大規模的營運優勢。」