閉環製造的優良循環

閉環製造是一種從企業各單位取得數據加以利用,進而提高收益並降低成本的策略(圖 1)。這些數據讓開發團隊依據顧客意見反應或現場裝置效能而瞭解如何改善往後產品。然而在實現閉環製造的效益之前,已經導入工業物聯網最佳實務的企業仍須想辦法在各個資料管理系統之間落實資料透明化。這些系統包括:製造執行系統 (MES)、企業資源規劃 (ERP)、客戶關係管理 (CRM),以及其他 IT 和營運技術 (OT) 的系統。好消息是,研究指出全球工業製造產業為實現此目標,估計將於 2020 年前在物聯網技術花費約 8,900 億美元,讓企業能夠徹底實現閉環製造等概念的最大效益。從閉環製造的概念再向前一步,則可在製作原型與生產階段讓多個產品開發團隊共用品管測試的資料,進而於上市之前排除設計瑕疵並將解決方案最佳化(圖 1)。

不過若想要以自動化方式大規模實現此效益,則各個相異系統間的資料亦須於產品開發生命週期當中提供給關鍵的利益相關者,才能夠視需要做出調整設計和製程的決定。而這就需要標準化的聚合式 IT/OT 基礎架構平台,或閘道,緊密整合於現行的製造工作流程,進而改善洞見並維持營運正常。

通往閉環製造的閘道

Hewlett Packard Enterprise 首席技術專家 Steve Fearn 指出:「一個 OT 環境通常是由許多不同的系統組成。MES 是真正推動製造作業執行的系統,ERP 則試圖將所有元件結合在一起;但另一方面在大多數精密的製造環境當中又會有許多品管系統,試圖確保成品的功能。」

一般而言,製造廠無法在單次施工就更新整個作業現場,因為常會有多種不同世代的設備同時存在。Fearn 表示:「之所有會有孤立的情況,就是因為過去建置製造廠的方式,而這些不一定能夠簡單整合。操作技術專家很自然並不喜歡為了後續作業導入了新製程而去改變一組已能夠順利運作的製程。」

解放資料的一大技術障礙就是傳統製造網路的階層本質。因為大多數的可程式化邏輯控制器 (PLC) 的設計重點並非在於支援個別的 IP 位址,讓系統能直接與其他具 IP 通訊功能的系統互相溝通,因此會先利用資料集中器大量彙整資料、執行網路位址轉譯 (NAT),然後將此資訊上傳至企業網路。這種做法使得產品的關鍵利害關係人之間在傳輸資料時,速度和精細度均受到限制。尤其在研究、開發和工程設計的層面,傳達關聯資訊的延誤即可能導致工程設計必須重做、超出預算、上市時間延誤等問題。如今這樣的拓撲已逐漸淘汰,取而代之的就是包含 IT 與 OT 技術、以聚合式基礎架構閘道為基礎的架構。以分散式形態部署這些閘道,就能讓個別裝置擷取更精細的資料,讓製造網路局部之內也能夠共用資訊(圖 2)。

Fearn 表示:「在這種情況下,智慧型閘道就成了很棒的工具。」 資料異動不再需要處理整組硬體堆疊;在作業現場導入智慧型邊緣裝置不僅能夠收集資料,更能直接轉譯資料使其更符合應用程式堆疊的需求。「它可以提供一種儲存兼轉送的服務,不必再傳送訊息到中央處理系統,甚至不必送至資料中心後再推送回來,而是能夠在廠房內的網路邊緣開發處理邏輯,直接在產生資料、利用資料的地點進行非常高效率的製程控制。」

閘道在現有廠房的已開發區域部署特別實用。Fearn 指出:「這種情況下不是從白紙開始,而是試圖導入某種資產效能管理或是預測性維護的解決方案。」

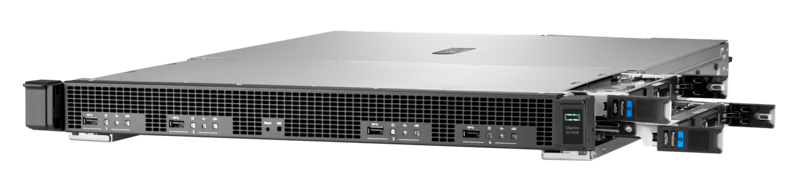

Hewlett Packard Enterprise 推出的 Edgeline EL4000 聚合式物聯網系統即是一種工業物聯網的邊緣閘道解決方案,幫助化解資料孤島並促進轉移到閉環製造(圖 3)。此產品閘道配備兩個 10 Gb 乙太網路連接埠用於連線企業 IP 網路,以及兩個 x8 PCIe 或 PXIe 插槽用於擷取及控制工業資料。這種平台支援工業網路通訊協定堆疊,如 BACnet 和 modbus,使其能夠緊密整合至製造環境(圖 3)。

Edgeline EL4000 聚合式物聯網系統採用 1U 外型規格,配備四個 Intel® Xeon® 可擴充處理器,總計 8 至 16 個核心,或是單一四核心的第 6 代 Intel Xeon 處理器內建 Intel® IrisTM Pro Graphics P580。再加上 PCIe/PXI 卡的插槽,其靈活彈性讓製造業者能夠依實際狀況設定閘道。另外,Intel Xeon 處理器還能分別透過 Intel® vProTM 和 Intel® 主動管理技術,為 Edgeline 系統提供虛擬化和遠端管理等功能。虛擬化功能可將管控工作負載從其他企業功能與應用程式安全地分割;而 Intel 主動管理技術則搭配 Hewlett Packard 的 Integrated Lights Out (ILO) 晶片,可從遠端完全掌控高危險性或進出困難處的資產(圖 4)。現在,即可將產品生命週期所有層面的資料均納入現行製程考量,進而改善製造成果。

Fearn 表示:「擁有易用又具靈活彈性的運算環境,就能直接在作業現場進行許多整合工作,也能執行很多取樣。完成小工具並實地部署之後,它傳回的資料就可以串流回製造系統,讓我們得知實際產品應該在設計上做些什麼改善,或有什麼方式能再改進製程,讓它更可靠、成本更低,或更適合客戶的需求。」

優良的製造循環

如文中所述,營運資料不是唯一能用於優良閉環製造循環中的資訊。重要的是,銷售、行銷和服務部門的意見反應均可加以整合,以確保產品符合客戶要求。雖然從概念與策略的階段進入實際導入作業當中,許多企業均面臨困難,但有了 Hewlett Packard 累積的經驗知識與領域專家夥伴價值鏈的幫助,企業將可依業務目標導入合適的物聯網基礎架構技術。不過,解放資料並導入閉環製造時最大的影響仍然是在作業現場;企業不僅能夠實現更高度的自動化製程、降低營運成本,更能獲得以往難以達到的效率水準。Fearn 說:「在以前,曾經是必須等到產品基本上走完整個生產線到最後才能夠品管,由一大堆受過專業訓練的人員試圖確保產品製造沒有問題,但那個時代已經過去」。現在由視訊分析等技術取代人力,能夠在生產線的每一個步驟隨時檢查一切均符合應有標準。他指出:「這不但讓產品的品質更高,也能夠更頻繁地改善程序,甚至修改製程本身。」

最後,他總結:「這樣就能採取持續改善的營運方法,不斷從所有感應器接收資料集結成資料流,確保每一次修改都有達成目的,也確實一步步接近更有效的製程、更可靠的產品。」