從檢驗轉向預防的機器視覺

50% 的新式汽車實質體積為塑膠。而其中絕大多數(從油盤到保險桿及儀表板)都是透過一種稱為塑膠射出成型的程序所製造。

從字面上的意義來看,塑膠射出成型機器會將熔融塑膠插入可以凝固定型的堅硬模具中。凝固程序可能需要數小時到數日長短不等的時間。品質檢驗通常會在生產線的尾端進行,檢驗員會手動解構每一批的樣品來找出瑕疵。

機器視覺解決方案公司 Eigen Innovations 共同創辦人暨執行長 Scott Everett解釋:「他們會從產線的每個輪班拿兩個或以上的零件,以解構的方式對其進行測試,然後決定該輪班生產的零件是否合格。基本上,光是完成幾項測試就需要一整天的時間,因為這些會耗費如此大量的人力,然後您最後只會得到數千個產品中的其中兩個的測量結果」。

乍看之下,我們可以利用機器視覺攝影機快速完成工作,這種應用可以取代過時的做法。不過,雖然塑膠射出成型背後的概念相當簡單,但這是一個複雜的程序。例如,射出模具容易受到原物料的物理變異、生產環境的溫度與濕度變化,以及製造設備本身的輕微操作不一致性所影響。

目標不光是要找出有瑕疵的零件,而是要提供實用的品質分析,在生產數小時的不良零件之前,找出瑕疵的根本原因。透過監控所有製造零件,您可以開始預測此程序何時會面臨生產有瑕疵的批次的風險。但除非可以將機器視覺攝影機產生的資訊脈絡化,然後使用視覺 AI 進行即時分析,否則牽涉其中的變數數量會使其難以實現此目標。

機器視覺品質檢驗的鏡頭之外

就像視覺 AI 的所有應用一樣,建立 ML 視訊分析演算法的起點是擷取資料、標記資料,然後訓練模型。就優點而言,在生產複雜零件期間,不乏可用的視覺和程序資料。就缺點而言,產生的堆積如山資料可能會造成問題, 難以在一開始就找出導致生產瑕疵的確切原因。

因此,用於複雜製造環境中的預測性分析的 ML 視訊分析解決方案必須盡可能將變數標準化。這代表視覺 AI 演算法需要所需產品成果的相關資訊,以及製造設備的操作特性,以便在分析零件的瑕疵和異常點時做為參考。

Eigen Innovations 的工業軟體平台會從熱成像攝影機和光學攝影機擷取原始影像資料,並處理連線到製造機器的 PLC 的資料。結合此類資料是為了建立正在製造的零件的可追蹤虛擬概況。

然後,在製造程序期間,會根據這些概況產生 AI 模型,然後使用這些模型來檢驗零件是否有因特定狀況所導致的瑕疵。但由於平台已經連線到製造設備的控制系統, 因此視覺推斷會與可能在一開始導致瑕疵的機器速度或溫度等操作條件相互關聯。

Everett 表示:「我們可以將在影像中所看到的品質相關變化與機器上正在發生的處理條件相互關聯。我們就能夠擁有預測能力,並且這樣說:『嘿,我們開始看到即將導致變形的趨勢,所以您必須調整您的冷卻劑溫度或材料溫度』」。

深入瞭解預測性機器視覺之眼

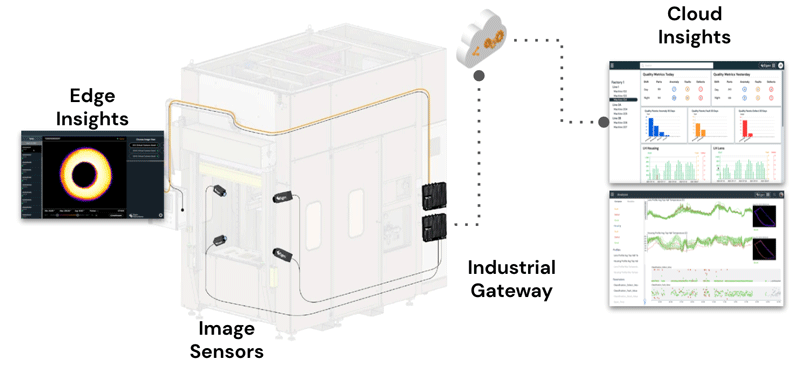

雖然 Eigen 的工業軟體平台是邊緣到雲端的解決方案,但它大幅仰賴端點資料,因此大部分的初始推斷與分析會在廠房的工業閘道運算裝置中進行。

工業閘道會先彙總影像和程序資料,然後再將其推送到互動式邊緣人機界面,該界面會發出即時警報並讓品質工程師標記資料和事件,這樣演算法就能隨著時間逐漸最佳化。閘道也會將資料路由到雲端環境,以便進一步進行監控、分析和模型訓練(圖 1)。

Eigen 的機器視覺軟體平台整合了這些元件,並使用開放式 API 將產業標準攝影機和 PLC 結合為一體。但讓 AI 演算法及其資料能夠在所有這個基礎架構中流動的關鍵是 Intel® 發行版 OpenVINO™ 工具組, 該軟體套件可最佳化在各種開發架構中建立的模型,以便在邊緣、霧網路或雲端環境的各種硬體類型上執行。

Everett 表示:「從第一天開始,我們就使用 Intel 晶片組部署了邊緣裝置,我們藉此利用 OpenVINO 提升了效能與靈活性。透過這個經久耐用的機器,我們能夠擷取資料、執行模型,並將所有內容向上推送到雲端平台。我們不必再擔心效能,因為 OpenVINO 會處理模型在所有晶片組之間的可攜性」。

他接著補充:「這讓我們有能力對數十萬個零件進行真正的長期分析,並從這些類型的趨勢建立模型」。

良好零件、不良零件以及廢料

Eigen Innovations 機器視覺軟體平台已經在全球主要汽車製造商和供應商的生產環境中獲得不少回報,可以節省時間、成本並減少廢料。

Eigen 客戶會在製造程序期間收到異常警報,而且可以採取行動來防止產生有瑕疵的零件,而不是生產多批射出成型的汽車零件,但後來卻發現這些零件根本不符合品質標準。這樣就可以避免在破壞性品質測試期間浪費時間以及報廢材料。

Everett 表示:「就非常大型的機器而言,我們每部機器的投資回報一般介於數十萬到數百萬美元之間,在這類機器中,停機時間和品質成本往往會急速累積攀升。確保所有零件良好幾乎和偵測不良零件同等重要」。

他接著補充:「我們正在進入這樣的世界:由於風險因素考量,運送一個因資料不足而無法證明它狀態良好的零件,就像運送一個不良零件一樣糟糕」。